AWS規格準拠の専門溶接研修コース ― スキル向上と国際認証取得

講座の紹介

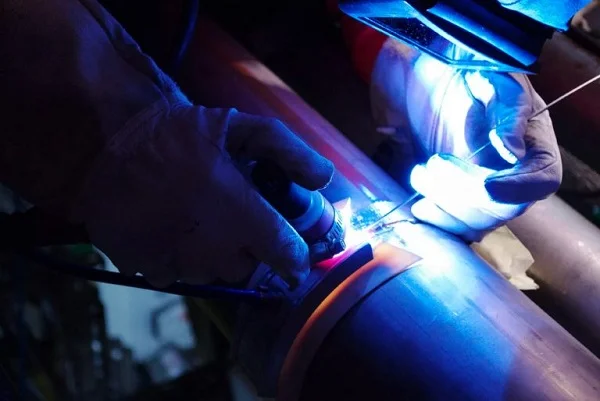

AWS(American Welding Society)規格に準拠した専門的な溶接研修コースは、溶接工、技術者、監督者および製造分野の管理者を対象に設計されたプログラムです。本コースはTIG、MIG/MAG、レーザー溶接の三大溶接法に重点を置き、理論と実習をバランスよく組み合わせることで、受講者が確かな知識を身につけ、実務に即した技能を習得できる内容となっています。

本講座は国際規格に関する専門知識を提供するだけでなく、WPS、PQR、WPQの作成・運用方法、溶接ロボットシステムの運用習得、そして技術的な手順に基づく溶接品質検査の実践まで指導します。

なぜ本溶接研修に参加すべきか?

- TIG、MIG/MAG、レーザー溶接といった最新の溶接技術を習得できます。

- AWS国際規格に準拠した研修で、CW/CRAWなどの資格試験受験の基盤を築けます。

- 溶接図面の読み方、溶接継手記号、WPS作成手順を学びます。

- 実機を用いた実習(溶接ロボットシステムを含む)で実践力を鍛えます。

- 溶接欠陥の解析と対処法、およびVT(目視検査)、PT(浸透探傷)、UT(超音波探傷)、RT(放射線検査)による品質検査を習得します。

- 主要工科大学出身の経験豊富な講師陣から学べます。

講座の詳細

1. 研修の目的

- TIG、MIG、レーザー溶接に関する基本的なプロセス知識を習得させること。

- 材料、接合、溶接パラメータ、安全対策、溶接検査に関するAWS関連規格を理解させること。

- 溶接図面や溶接記号の読み方、WPS/PQRの作成方法を習得させること。

- 熟練溶接工、溶接班長、溶接監督者、管理者の技能向上を図ること。

2. 研修時間

- 理論:48コマ

- 実技:48コマ

3. 講師

- 准教授・博士 グエン・タイン・ハイ(ホーチミン市国家大学 工科大学 機械工学科)

- 准教授・博士 グエン・タイン・チュオン(ホーチミン市国家大学 工科大学 機械工学科)

- 修士・博士課程研究者 ファン・ヴァン・トアン(ホーチミン市国家大学 工科大学 機械工学科)

4. 略語一覧(りゃくご いちらん)

| 番号 | 略語 | 正式名称 |

| 1 | ĐHBK | ホーチミン市国家大学 工科大学(ベトナム語:Đại học Bách Khoa) |

| 2 | ĐHQG | ホーチミン市国家大学(ベトナム語:Đại học Quốc gia) |

| 3 | TIG | Tungsten Inert Gas(タングステン不活性ガス溶接) |

| 4 | GTAW | Gas Tungsten Arc Welding(ガスタングステンアーク溶接) |

| 5 | MIG | Metal Inert Gas(メタル不活性ガス溶接) |

| 6 | GMAW | Gas Metal Arc Welding(ガスメタルアーク溶接) |

| 7 | MAG | Metal Active Gas(メタル活性ガス溶接) |

| 8 | LAW | Laser Arc Welding(レーザーアーク溶接) |

| 9 | AWS | American Welding Society(アメリカ溶接協会) |

| 10 | WPS | Welding Procedure Specification(溶接施工仕様書) |

| 11 | PQR | Procedure Qualification Record(施工手順確認記録) |

| 12 | WPQ | Welder Performance Qualification(溶接技能者資格試験) |

| 13 | CWI | Certified Welding Inspector(公認溶接検査員) |

| 14 | CW | Certified Welder(公認溶接士) |

| 15 | CRAW | Certified Robotic Arc Welder(公認ロボットアーク溶接士) |

| 16 | ATF | Accredited Test Facility(認定試験施設) |

| 17 | PPE | Personal Protective Equipment(個人用保護具) |

| 18 | QC | Quality Control(品質管理) |

| 19 | VT | Visual Testing(目視検査) |

| 20 | PT | Penetrant Testing(浸透探傷試験) |

| 21 | MT | Magnetic Particle Testing(磁粉探傷試験) |

| 22 | UT | Ultrasonic Testing(超音波探傷試験) |

| 23 | RT | Radiographic Testing(放射線透過試験) |

5. 理論プログラム

| 番号 | 内容 | コマ数(コマ) |

| 第1回 |

AWS規格に基づく溶接技能評価と資格付与の手順

1. AWS溶接技能者資格の概要

1.1 区別:

1.2 有効期間・適用範囲・更新手続き

2. AWS資格申請に必要な書類と構成要素(WPS、PQR、WPQ等)

3. 公式試験および認定手順(AWS CW – ATF発行)

4. 社内資格付与の手順(会社とCWIの確認による)

5. 再資格(Requalification)の手順

6. 社内資格と国際資格の比較

7. 資格付与における各関係者の責任範囲

|

4 |

| 第2回 |

GTAW(TIG)溶接

1. 概要と動作原理

2. TIG溶接機器の構成と装置

3. 溶接モードと運転パラメータ

4. 溶接材料:母材と充填材

5. TIG溶接の実務的応用

6. よくある欠陥とその対策

7. TIG溶接における安全管理

|

4 |

| 第3回 |

GMAW(MIG/MAG)溶接

1. 概要と動作原理

2. MIG/MAG溶接装置の構成

3. 溶接条件と運転パラメータ

4. 溶接材料:母材とワイヤー

5. MIG/MAG溶接の実務的応用

6. よくある欠陥とその対策

7. MIG/MAG溶接における安全管理

|

4 |

| 第4回 |

LAW(レーザー溶接)概論

1. 概要と動作原理

2. LAW装置の構成と機器

3. 溶接条件と運転パラメータ

4. 溶接材料:母材と充填材

5. LAWの実務的応用

6. よくある欠陥とその対策

7. LAWにおける安全管理

|

3 |

| 第5回 |

AWS規格の構成と関連資料

1. AWS D1.1(鋼)、D1.2(アルミ)、QC7、B2.1、A2.4の概要

2. ASTM vs AWS vs ISO の関連性理解

3. 企業内での規格の読み方と活用法

|

2 |

| 第6回 |

溶接技術文書(WPS、PQR、WPQ)

1. 文書の役割と作成手順の説明

2. 実際のWPS事例の読み取りと解析

3. 品質管理と資格試験への応用

|

2 |

| 第7回 |

基礎材料および充填材

1. 炭素鋼、ステンレス、アルミニウムおよび合金

2. 溶接性に影響を与える特性

3. AWS A5.x に基づくワイヤ・棒材の分類

4. 保護ガスの選定(材料・方法別)

|

3 |

| 中間試験 | 4 | |

| 第8回 |

材表面の影響

1. 酸化膜、油脂、サビの処理方法

2. 材料厚さと電流選定への影響

3. トーチ前処理(ビード準備)の重要性

|

2 |

| 第9回 |

溶接記号と溶接図(AWS A2.4 / ISO 2553準拠)

1. 溶接継手記号、溶接位置、継手形式

2. 中心線、矢印、補足注記の読み方

3. 図面(機械図面)と溶接図の区別

|

2 |

| 第10回 |

欠陥と溶接検査

1. 欠陥の種類:アンダーカット、欠溶け、割れ等

2. 原因・影響・対処法

3. VT、PT、MT、UT、RT による検査法とそれぞれの利点・欠点

|

4 |

| 第11回 |

溶接作業の安全と組織上の役割

1. 個人用保護具(PPE)、有害ガス、アーク放電の注意点

2. 作業者、班長、監督者、管理者の責任

3. 作業監視・日誌記録・文書管理の運用

|

2 |

| 第12回 |

ロボットによるMIG/MAG溶接:原理と特徴

1. ロボット溶接システムの構成:アーム、コントローラ、ワイヤ供給

2. 自動化溶接におけるMIG/MAGのアーク特性

3. 手溶接とロボット溶接の違い:軌道、速度、トーチ角度

4. トーチ位置・ロボット速度が溶接品質に与える影響

5. ロボット溶接での代表的な不具合:トラックずれ、スパッタ、未溶込み

6. AWSに準拠したロボット溶接時のWPS設定基準

|

4 |

| 第13回 |

ロボット溶接におけるAWS基準と認証

1. AWSにおけるロボット溶接の関係者の役割

2. 溶接工(CW)とロボットプログラマの資格の違い

3. 適用されるAWS規格:D16.4、QC19、B5.25

4. AWS Certified Robotic Arc Welding(CRAW)認定の取得手順

5. プログラミング技術、WPS、溶接検査に関する要件

6. AWS D16.4に基づくCRAW模擬試験の実施

|

4 |

| 第14回 |

理論試験:択一40問+記述2問

(社内AWS理論修了証の発行)

|

4 |

6. 実技プログラム

| 番号 | 内容 | コマ数(コマ) |

| 第1回 |

溶接前の装置準備と安全確認

設置・点検の指導:

|

4 |

| 第2回 |

実際のWPSに基づく溶接条件の設定

サンプルWPSの読み取りと運用:

|

4 |

| 第3回 |

故障検出と対処の実技

頻発する事象の認識:

|

4 |

| 第4回 |

溶接記録と技術文書の作成

作成指導:

|

4 |

| 第5回 |

溶接後の検査(目視および計測機器による)

AWS D1.1 に基づく視覚検査の実践

|

4 |

| 第6回 |

欠陥修正のための再溶接実習

指導内容:

|

4 |

| 第7回 |

AWS CW認定試験に準じた溶接テストの実技

試験模擬:

|

4 |

| 第8回 |

良否の比較学習 ― 欠陥を通じた学習

実物サンプルや画像を使用:

|

4 |

| 第9回 |

材料識別実習 ― 鋼・アルミ・ステンレスの識別と記号読み取り

AWS A5.x・ASTM 表に基づく実習:

|

4 |

| 第10回 |

AWS D1.1 に基づく姿勢別溶接実習(1G~4G)

材料別に姿勢練習:

|

4 |

| 第11回 |

ロボットMIG/MAG溶接の実技

|

4 |

| 総合評価・最終検査 | 4 | |